Bouwen met Staal: Rostfria slussportar

In de Zweedse stad Södertälje is begonnen aan de bouw van een vernieuwend sluisproject. De sluisdeuren zijn segmentdeuren in duplex staal, met de draaipunten en bewegingswerken op nastelbare stalen frames in het sluishoofd. Om hinder voor de doorvaart te beperken, biedt een bouwkuip naast de doorvaart uitkomst (Lees het originele artikel: Bouwen met Staal 269_rostfria Sodertalje).

De grootste sluis in Scandinavië, met een sluiskolk van 135 m bij 19 m, bevindt zich in Södertälje nabij de hoofdstad Stockholm. Deze sluis is in 1924 in gebruik genomen en is hiermee de jongste sluis in Zweden. Desondanks is de sluis alleen aan het einde van zijn levensduur, maar vragen ook de toename van het scheepsvaartverkeer in omvang en afmeting in het Södertäljekanaal, om een renovatie en vergroting van het bestaande sluiscomplex.

De sluiskolk wordt vergroot naar 170 m x 25,3 m. De renovatie maakt onderdeel uit van het grootschalige Mälarenproject voor verbetering van de bereikbaarheid van het Mälarenmeer voor de scheepvaart. Het Södertäljekanaal vormt de belangrijke economische verbinding tussen de Baltische Zee en het Mälarenmeer met de havens van de steden Västerås en Köping.

Minimale hinder

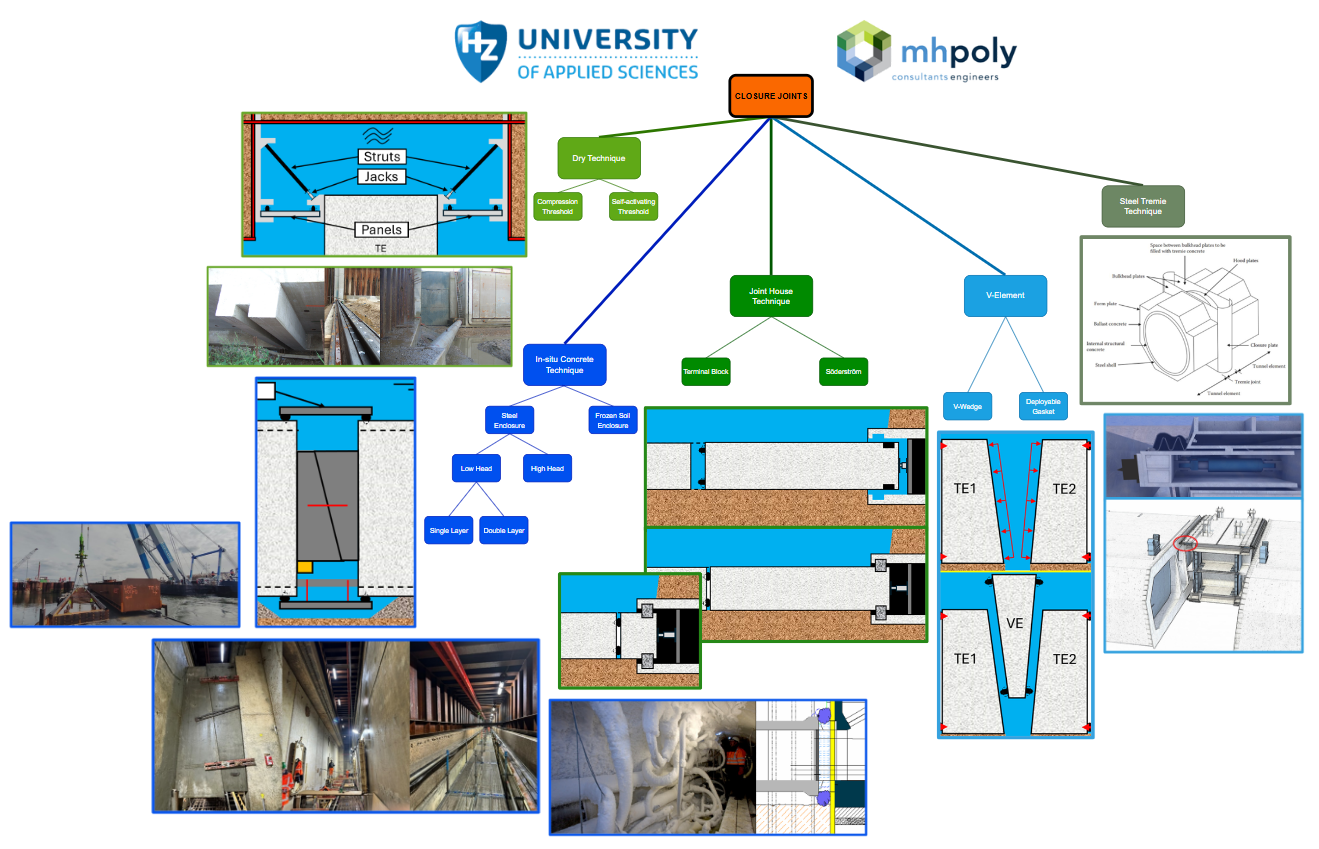

Minimale hinder voor het weg- en scheepvaartverkeer tijdens de bouw is een belangrijke eis van opdrachtgever Sjöfartsverket (Zweedse Maritieme Dienst) en daarom meegenomen als EMVI-criterium in het D&C-contract. De tender is gewonnen door Züblin Scandinavia AB met het plan om de sluishoofden naast de doorvaart te bouwen en tijdens een korte stremming in te drijven naar de definitieve locatie. Een joint venture van MH Poly en Iv-Infra met de naam S3P (Sluice/Södertälje/Sweden Engineering Partners) heeft het ontwerp gemaakt van de nieuwe sluishoofden, inclusief segmentdeuren en werktuigbouwkundige onderdelen. Ook een dubbele rolbrug voor voetgangers, de kelder voor een basculebrug voor wegverkeer en geleideconstructies in het sluishoofd ter bescherming van de sluisdeurarmen zijn ontworpen door S3P.

Het project omvat verder de verlenging en verbreding van de sluiskolk, bouw van een basculebrug en oeverbescherming langs het kanaal. Langs de doorvaart worden bouwkuipen gemaakt voor de bouw van de sluishoofden. Bovendien worden alle voorzieningen meegenomen voor het indrijven en installeren van de sluishoofden.

Invaren sluishoofden

Om hinder voor scheepvaartverkeer te minimaliseren is ervoor gekozen de nieuwe sluishoofden naast de doorvaart te bouwen en te installeren in het verlengde van de huidige sluishoofden. Begin 2018 is begonnen met de bouw van de bouwkuipen, een combiwand met een stempelraam en een onderwater-betonvloer voorzien van trekpalen. Het sluishoofd krijgt kopschotten voor drijfvermogen. Het invaren wordt een precisieoperatie door de zeer beperkte ruimte in hoogte tussen de bodem en stempelraam. Hulpconstructies borgen de juiste positie tijdens de installatie, waarna op een aantal locaties grout wordt aangebracht tussen de sluisbodem en het sluishoofd. Nadien wordt de volledige tussenruimte gegrout en is het sluishoofd (op staal) gefundeerd. De sluisdeur wordt daarna gemonteerd aan de armen. Voor de gehele operatie is de doorvaart maximaal één week volledig gestremd. De bestaande sluishoofden liggen in het verlengde van de nieuwe sluishoofden. De oude sluishoofden worden naderhand verwijderd om de gewenste doorvaartbreedte te verkrijgen.

Segmentdeuren

De opdrachtgever heeft gekozen voor segmentdeuren boven andere typen sluisdeuren. Een segmentdeur roteert om een horizontale as en bevindt zich achter een drempel op de bodem van het sluishoofd in geopende stand. Een belangrijke reden is het beperkte ruimtebeslag van de deurkassen vergeleken met bijvoorbeeld een roldeur. Een segmentdeur is in tegenstelling tot puntdeuren uitermate geschikt om tweezijdig te keren, zoals het geval is in het Södertälje-kanaal. Een ander voordeel is de mogelijkheid om te kunnen nivelleren door het openen van de deur. De deur kan namelijk onder verval worden geopend. Er zijn dus geen schuiven in de deur of omloopriolen in het sluishoofd nodig. Indien een grote afvoer van water uit het Mälarenmeer nodig is, kan met een segmentdeur ook worden gespuid. Bij onderhoud of vervanging kan de constructie in verschillende standen boven water worden gedraaid. In Nederland komt dit type sluisdeur nog niet voor, echter in het bovenhoofd van de nieuwe sluis in Eefde wordt dit type deur binnenkort toegepast.

Duplex

Een ander belangrijke keuze van de opdrachtgever is de toepassing van duplex staal, een specifiek type roestvast staal, voor de volledige sluisdeur en alle stalen onderdelen die niet vervangbaar zijn, zoals alle in te storten onderdelen aan de buitenzijde van de betonconstructie. Duplex staal is duurder dan koolstofstaal, maar de onderhoudskosten tijdens de levensduur zijn zeer beperkt vanwege het ontbreken van conservering. Duplex staal vraagt echter extra aandacht tijdens het fabricageproces om met name de corrosiebestendige eigenschappen te behouden.

Vorm uit functie

De huidplaat van de segmentdeur is cirkelvormig en voorzien van langsverstijvingen. Aan de onderzijde is echter een aangepaste geometrie in de huidplaat toegepast zodat in de nivelleerstand een optimaal stromingsprofiel ontstaat. Dwarsdragers brengen de belasting over naar twee kokervormige hoofdliggers, die zijn voorzien van openingen om in- en uitstroom van water mogelijk te maken. De sluisdeur is aan beide zijden voorzien van drijfkamers zodat het operationeel gewicht in water nagenoeg nihil is. De positie van de drijfkamers is zo gekozen dat er in alle standen een zelfsluitend moment aanwezig is, zodat de sluisdeur in geval van volledige uitval van energie zichzelf zal sluiten. De definitieve afmeting en dus volume van de drijfkamers is pas vastgelegd nadat het Definitieve Ontwerp nagenoeg gereed en dus ook het eigengewicht bekend was.

Juiste positie

In gesloten stand heeft de sluisdeur twee opleggingen tegen de drempel (eindstops) om de juiste positie te garanderen. Ondanks dat de deur voldoende zijdelingse stijfheid bezit, zijn zijstops met een speling toegepast voor de gesloten stand om eventuele zijdelingse vervormingen (bijvoorbeeld bij een aanvaring) te beperken. Aan de einden van de hoofdliggers bevinden zich de verbindingen aan de armen. Per zijde komen twee armen samen bij de hoofdas. Deze as, uitgevoerd als buisprofiel, kan roteren in twee lagers die zijn aangebracht in een stalen frame. Tussen de primaire en secundaire lager is aan de hoofdas een aandrijfarm toegepast voor bevestiging van een hydraulisch cilinder. De aandrijfarm is een werkarm tussen de hydraulische cilinder en de hoofdas, waarmee de stand van de deur geregeld wordt en de voorziening wordt verwezenlijkt om de deur te vergrendelen in verschillende posities. Deze constructies worden symmetrisch uitgevoerd, dus met een aandrijving aan beide zijden van de deur.

Extra eisen

De segmentdeuren worden op beide sluishoofden tegengesteld gepositioneerd, zodat een eventuele aanvaring, bij het binnenvaren van de sluiskolk, altijd plaatsvindt aan de holle zijde van de deur met een trekkracht op de armen. Ook de lekeisen voor de afdichtingen gelden voor de deur met het hoge water aan de holle zijde. Vanuit beschikbaarheidseisen wordt een derde segmentdeur gefabriceerd en opgeslagen bij het sluiscomplex. Bovendien moeten de deuren en armen onderling uitwisselbaar zijn, wat extra eisen stelt aan de bouwtoleranties.

Reductie buigend moment

Vermoeiing is een belangrijk ontwerp aspect, met name voor de detaillering van de drijfkamers, armen en hoofdassen. Het gebruikelijke statisch systeem van een segmentdeur is een flexibele verbinding van de armen aan de as en een inklemming tussen deur en armen. Bij een belasting op de deur ontstaat hiermee ook een buigend moment in de armen. Tijdens het ontwerp bleek dit kritisch voor vermoeiing en is gezocht naar een andere detaillering. De oplossing is gevonden in het aanpassen van de aansluit-condities van de armen om hiermee buigende momenten te reduceren, maar ook voor meer praktische aansluitingen. Bij de aansluiting aan de hoofdassen bleek een inklemming eenvoudiger te realiseren dan een flexibele (scharnierende) verbinding, temeer omdat hier ook grote torsiemomenten vanuit de aandrijving overgedragen moeten worden. Een pen-gatverbinding bij de deur geeft voldoende flexibiliteit en een praktische verbinding voor montage van de deur aan de armen. De drijfkisten worden bij elke bewegingscyclus vanaf de waterlijn tot onder de sluisbodem bewogen. Dit geeft door de hydrostatische druk een grote belastingwisseling op de constructie en met name op de plaatverstijvers van de drijfkamers. Er is gekozen voor interne ringverstijvers in lijn met de langsverstijvers op de huidplaat. Per zijde zijn zes gescheiden compartimenten toegepast, elk met een toegangsdeur voor inspectie en onderhoud. Met het oog op eventuele toekomstige aanpassingen aan de deur of grotere maritieme aangroei dan verwacht, wordt stalen ballastgewicht (± 2,5% van het deurgewicht) in de drijfkamers aangebracht.

Deurstanden en onderhoudsframe

Het ontwerp van de segmentdeur en aandrijfarm gaat uit van verschillende posities waarin de deur bewogen en vergrendeld kan worden. Naast de gesloten (60°) en geopende stand (0°) kan de deur in twee onderhoudsposities geplaatst worden. In een stand van –62° is de onderafdichting bereikbaar boven de waterlijn. De deur kan met het bewegingswerk, na omzetting van de hydraulische cilinders, naar deze positie worden bewogen en vergrendeld. Voor een volledige inspectie zijn roteerbare frames in de sluiswand voorzien, waarop de deur kan worden afgesteund. De deur is hierbij volledig boven de waterlijn (–124°). Voor het bereiken van deze stand is een mobiele kraan nodig. Het totale gewicht voor het bewegingswerk wordt namelijk te groot, omdat de drijftanks boven de waterlijn komen. De verticale stand (–180°) is bedoeld voor montage en demontage van de armen en/of deur bij vervanging van deze onderdelen. De deur kan in deze stand worden vergrendeld. Bovendien is in het frame een aanslag voorzien ter verhindering van het door-roteren van de deur bij bewegen met een kraan.

Belastingen

Diverse belastingen op de sluisdeur zijn beschouwd. Het maximale verval inclusief het effect van golven is 2,26 m (positief) en 1,50 m (negatief). Door het openen van de deur onder verval ontstaan dynamische belastingen door waterstroming. Een Computational Fluid Dynamics (CFD)-berekening, uitgevoerd door Deltares, heeft een goed beeld gegeven van de hydraulische belastingen op de constructie. Het openen van de deur naar de nivelleerstand van 55° kan bij hoge waterstanden resulteren in een zeer grote variabele belasting op de deur, omdat water ook erover gaat stromen (afb. 8). Ook het spuien kan resulteren in grote belastingen. Verder is openen van de deuren mogelijk met één cilinder met beperkte snelheid en tot een bepaalde waterstand. Het openingsregime is op bovenstaande punten aangepast. De hydrodynamische belastingen op de deur zijn zowel maatgevend voor toet-sing op sterkte/stabiliteit als vermoeiing.

Buitengewone belasting

Voor de toetsing van de constructie zijn ook enkele buitengewone belastingen beschouwd. Een obstakel tussen deur en drempel is een reëel risico waarvoor verschillende situaties zijn beschouwd. Als belasting wordt de maximale overstortdruk van de hydraulische cilinders in rekening gebracht. Daarnaast is aanvaring door scheepvaartverkeer onderzocht met als eis een vaarsnelheid van 1 m/s van een 250 ton-scheepsgewicht, waarbij enkel lokale plasticiteit mag optreden. De sluisdeur moet na aanvaring naar de verticale stand geroteerd kunnen worden voor vervanging. Er zijn verschillende boegvormen onderzocht, alsmede de positie van aanvaren. Een relatief klein schip die de deur langs de geleideconstructie aanvaart geeft de grootste reacties, omdat de deur op deze positie vrij stijf reageert. De penverbindingen tussen de deur en de armen zijn ontworpen als zwakste schakel, zodat bij een eventuele grotere impact dan voorzien, de hoofdassen, werktuigbouwkundige onderdelen en verankeringen in het beton onbeschadigd blijven.

Aandrijfframe

De uitlijning van de hoofdassen is een belangrijke randvoorwaarde voor het goed functioneren van de segmentdeur. De bouwtoleranties zijn streng, maar zettingen van het sluishoofd kunnen niet worden uitgesloten. In de vermoeiingsanalyse is rekening gehouden met een maximale uitlijnigheid van 10 mm tussen de hoofdlagers en secundaire lagers. Correctiemogelijkheid van de stand van de hoofdassen is meegenomen door toepassing van een stalen frame. Op dit aandrijfframe zijn alle onderdelen voor de goede werking van de sluisdeur gemonteerd, zoals de hoofdas met lagers, de grendels en de hydraulische aandrijfcilinder. Bijkomend voordeel is dat de krachten vanuit de cilinder met de hoofdas worden kortgesloten, zonder krachtsoverdracht via het beton. Het aandrijfframe is op de hoekpunten verankerd aan de betonconstructie met vulplaten, zodat nastelbaarheid wordt gegarandeerd. De ankers in de sluiswand zijn geplaatst aan de binnenzijde van de lijfplaten voor een goede bereikbaarheid. De grootste belastingen treden op in horizontale richting en worden afgedragen via contactdruk. In verticale richting worden bij de steunpunten voorgespannen ankers toegepast.

Composiet

De lagers worden uitgevoerd als composiet bussen in het aandrijfframe. De rotaties van de hoofdassen uit het vlak van de lagers zijn laag, zodat bussen toegepast kunnen worden. Composiet heeft een relatief lage stijfheid, zodat de optredende rotaties voldoende kunnen worden gespreid. De bussen hebben een minimale levensduur van 25 jaar en moeten daarom vervangbaar zijn. In het ontwerp is rekening gehouden met het demonteren van de hoofdassen uit het aandrijfframe voor bereikbaarheid. Voor een goede inspecteerbaarheid en onderhoud-baarheid van het aandrijfframe aan de waterzijde, is besloten om een separate waterdichte wand te ontwerpen met een afdichtingsprofiel rondom de hoofdas. De lagers worden hiermee ook niet blootgesteld aan het water en de temperatuurverschillen blijven beperkt, wat zorgt voor een gereduceerde speling tussen lager en hoofdas. De composiet bussen fungeren bovendien als isolator tussen de duplex hoofdas en het aandrijfframe in koolstofstaal ter voorkoming van galvanische corrosie.

Toleranties

Voor het goed functioneren van een segmentdeur zijn toleranties tijdens de uitvoering van groot belang. In DIN 19704-2 zijn, specifiek voor segmentdeuren, toleranties omschreven voor de raakvlakken met de betonconstructies. Het gaat om de uitlijning van de hoofdassen, de zijafdichtingen en de onderafdichting. Om hieraan te voldoen, worden, over de volle lengte van de afdichtingen, duplex platen (voorzien van verstijvingen) ingestort. Bij de bouw van de – betonconstructies worden op deze posities sparingen gemaakt voor een tweede stort. De stalen constructies worden met composiet draadeinden (ter voorkoming van galvanische corrosie van de wapening) aan de betonconstructie bevestigd. Na nauwkeurige afstelling ten opzichte van de theoretische rotatie-as en een 3D-meting ter controle van de posities, kunnen de laatste delen beton worden gestort. De deur moet voldoen aan tolerantie eisen van DIN 19704-2 en EN 1090-2. Naast de uitlijning van de hoofdassen is het uitlijnen van de platen met de bevestiging van de afdichtingen belangrijk. Daarom worden de platen ter bevestiging van de afdichtingen, pas na de assemblage van de segmentdeuren, ingemeten en op nauwkeurige wijze op de juiste positie aangebracht. Dit vraagt grote precisie, aangezien de armen en deuren uitwisselbaar moeten zijn zonder aanpassingen.

Afdichtingen

De afdichtingen vormen een belangrijk onderdeel voor het functioneren van de sluisdeur. Lekkage moet minimaal zijn en bovendien moet voor de afdichting een minimale levensduur van 20 jaar worden gegarandeerd. Aan beide zijden wordt een dubbele lipafdichting toegepast in een cirkelvorm (afb.13b). Om slijtage door deurbewegingen te reduceren, is het centerpunt van de afdichting, niet gelijk gekozen aan het centerpunt van de hoofdassen. Bij het bewegen van de deur treedt hierdoor naast de tangentiële beweging ook een geringe radiale beweging op, waardoor de contactlengte tussen afdichting en de ingestorte stalen plaat wordt verminderd. Het ontwerp van de onderafdichting is een lastige opgave gebleken vanwege optredende vervormingen, bouwtoleranties en stijfheidseisen. De vervormingen van de sluisdeur bij maximaal verval zijn relatief groot (± 80 mm in beide richtingen), vandaar dat het contactvlak met de drempel parallel aan de doorbuigingsrichting is gekozen. Er is voor de vervormingscapaciteit van de onderaf-dichting bovendien rekening gehouden met de optredende vervormingen van de drempel en bouwtoleranties van zowel de sluisdeur als de drempel. Tot slot is als ontwerpuitgangspunt gehanteerd dat de deur altijd tegen zijn eindstops aan moet liggen, door het sluitende moment. De veerstijfheid van de onderafdichting is hiermee gemaximaliseerd. Een hogere stijfheid zou betekenen dat het bewegingswerk een extra kracht moet leveren met alle gevolgen voor de vermoeiingssterkte van dien. Na het onderzoeken van verschillende afdichtingsvarianten, is besloten om een Ω-profiel toe te passen, bevestigd op een stalen strip. Deze strip kan eenvoudig worden vervangen bij schade, die kan ontstaan door een obstakel tussen de deur en de drempel. Bovendien blijven hierbij de belastingen op de drempel beperkt en zal de drempel niet beschadigen. De strip is onder het Ω-profiel voorzien van gaten, zodat aan de binnenzijde van het profiel, geen druk wordt opgebouwd bij indrukking. Bovendien zal bij de afdichtende sluisdeur (hoog water aan de holle zijde) de hogere waterdruk een extra drukspanning in het contactvlak generen, wat resulteert in een betere afdichting. De afdichtingseigenschap-pen van dit type profiel zijn aangetoond in een proefopstelling op de bouwplaats. In deze opstelling is een verval aan twee zijden aangebracht, bij zowel een minimale als maximale theoretische indrukking van het profiel.

Duplexkeuze

Er is een zorgvuldige afweging gemaakt voor het toe te passen type roestvast staal in het sluisproject in Södertälje. Rekenregels voor het ontwerpen van staalconstructies in roestvast staal zijn gegeven in EN 1993-1-6. Dit zijn afwijkende of aanvullende eisen ten opzichte van de standaard normen voor staalconstructies, maar de verschillen zijn gering. Zo is bijvoorbeeld EN 1993-1-9, de norm voor ontwerp en toetsing op vermoeiing, vol-ledig van toepassing. Er zijn zeer veel soorten roestvast staal beschikbaar, elk met een andere chemische samenstelling en dus ook andere eigenschappen. Vooral de weerstand tegen putcorrosie is een belangrijke eigenschap van het toe te passen roestvast materiaal en wordt bepaald door de volgende factoren.

- Gevoeligheid van putcorrosie van het roest vaste staal (uitgedrukt in een PRE-waarde).

- Omgevingscondities, zoals samenstelling van het water waarmee de constructie in contact komt.

- Fabricagemethode, zoals lasprocedures, koudvervormen en richten. In het contract is lean duplexmateriaal 1.4162 (LDX 2101) voorgeschreven.

Het water in het Södertäljekanaal is echter enigszins brak en het zoutgehalte zal alleen maar hoger worden met de verwachte zeespiegelstijging. In overleg met de opdrachtgever is daarom besloten, om het materiaal te wijzigen naar duplex 1.4462 (DX 2205). De meerkosten, relatief klein ten opzichte van de totale projectkosten, geven een grotere zekerheid van een corrosie-bestendige sluisdeur. Om zorg te dragen voor behoud van de gunstige eigenschappen van het duplexmateriaal is een uitvoerige specificatie voor fabricage opgesteld. Deze is gebaseerd op EN 1090-2 en specifieke richtlijnen voor roestvast staal. Fabricage en montage van de segmentdeuren, inclusief werktuigbouwkundige onderdelen, wordt uitgevoerd door Cimolai in Italië. De fabricage van de deuren (en andere staalconstructies waaronder de basculebrug) zal dit jaar starten.

Geleideconstructies

In het sluishoofd, in een inkassing buiten de doorvaart, bevinden zich de armen van de sluisdeur. Een geleideconstructie wordt toe-gepast ter bescherming van de armen bij een eventuele aanvaring. Aan de bovenzijde is het vlak voorzien van een roostervloer op kade-niveau tot de gevel van het machinegebouw. De geleideconstructies moeten in korte tijd verwijderd of geplaatst kunnen worden, indien de deur naar een onderhoudsstand moet worden bewogen. Er is een geoptimaliseerd ontwerp gemaakt met vier constructiedelen. Elk deel bestaat uit vier horizontale liggers parallel aan de doorvaart. Op de uiteinden verzorgt een frame de ophanging aan het beton, met aan de bovenzijde een haakconstructie en de onderzijde enkel een drukvlak. Eenmaal geplaatst is de haakconstructie goed bereikbaar vanaf de roostervloer voor het plaatsen van fixatienokken. Deze nokken vullen de ruimte op tussen de haak en de betonwand, omdat deze verbinding zowel verticaal als horizontaal in twee richtingen belast kan worden. Tot slot worden de delen in langsrichting gekoppeld en verbonden met een verbinding op de kopse kant van de deurkas. Langskrachten in de geleideconstructie worden overgedragen naar het sluishoofd en de stabiliteit van het frame is zodoende gewaarborgd.

Parametrisch ontwerpen

Al bij de aanvang van het project is het volledige ontwerp van de segmentdeur parametrisch opgezet en gemodelleerd in Inventor. Daarmee konden eventuele wijzigingen in de constructie snel worden doorgevoerd. Zo stond de definitieve breedte van de drijftanks pas vrij laat in het proces vast, maar de wijziging van het ontwerp was snel uitgevoerd.

Het 3D-model is gekoppeld aan Ansys voor structurele berekeningen. Postprocessing voor de toetsing van de levensduur van vermoeiingsgevoelige details en de afbeeldingen in de rapportage, zijn volledig geautomatiseerd. Het Inventormodel is aangevuld met plaatdiktes, waarna 2D-tekeningen zijn gegenereerd. Elke wijziging in het ontwerp is hiermee efficiënt verwerkt in alle ontwerpdocumenten, en alle berekeningen en tekeningen corresponderen met elkaar. Het risico op fouten is met deze aanpak ook sterk gereduceerd.

Nieuwe inzichten

De uitbreiding en vernieuwing van het sluis-complex biedt kans voor het verbreden en verhogen van kennis door innovaties en state of the art ontwerpmethodieken. De bouw van de sluishoofden buiten de doorvaart beperkt de hinder voor scheepvaart en biedt gelegenheid voor het testen van alle systemen voor aandrijving van de sluisdeuren.

De toepassing van segmentdeuren heeft grote voordelen bij de omgevingscondities, met name de beperkte ruimte voor inpassing van het sluishoofd en de hydraulische voorwaarden voor tweezijdig keren en spuien.

Duplex staal in een waterbouwkundige constructie op deze schaal is uniek en geeft een nieuw inzicht in onderhoudskosten in relatie tot beschikbaarheid tijdens de levensduur. De corrosiebestendige eigenschappen in combinatie met een hoge vloeigrens biedt kansen voor toekomstige projecten. Vanwege de grote verscheidenheid aan roestvaste staalsoorten is de keuze van het juiste materiaal voor de specifieke toepassing een belangrijk aandachtspunt. Daarnaast moeten specifieke eisen aan de fabricage gesteld worden om met name de corrosiebestendige eigenschappen te garanderen. Duplex segmentdeuren, toegepast in een ingedreven sluishoofd, vormen een interessant voorbeeld voor toekomstige projecten in Zweden en daarbuiten.

Projectgegevens: Opdracht Sjöfartsverket (Zweedse Maritieme Dienst), Norrkoping (SE) • Constructief ontwerp sluishoofden en sluisdeuren S3P, joint venture Iv-Infra en MH Poly Consultants & Engineers, Bergen op Zoom • Ontwerp E&I en basculebrug Sting, Trollhättan (SE) • Uitvoering Züblin Scandinavia, Solna (SE) • Staalconstructie Cimolai, Porcia (IT)

Tekst: ir. W.P.J. Langedijk RO en J. de Graaf MSc | Walter Langedijk is ontwerpleider/hoofdconstructeur bij de sector Stalen en Beweegbare Kunstwerken van Iv-Infra in Haarlem. Jan de Graaf is hoofdconstructeur bij de sector Werktuigbouwkunde van Iv-Consult in Almere.